Identificatie werkstukdrager in productie van autoventilatie-onderdelen

De automobieltoeleverancier EuWe identificeert werkstukdragers op de productie-eilanden van een productiemachine voor autoventilatie-onderdelen met het BL ident RFID-systeem van Turck

Aan elkaar verbonden productieprocessen in speciale machines hebben nadelen: Een stop bij één station zorgt bijna altijd voor een stilstand van de hele machine. Intelligente buffersecties kunnen een continue doorstroom van de productie waarborgen maar kunnen eigenlijk alleen maar effectief geïmplementeerd worden met de identificatie van de werkstukken. Automobieltoeleverancier EuWe Eugen Wexler GmbH & Co. KG heeft dit in de nieuwe productiemachine voor autoventilatie-onderdelen geïmplementeerd – met Turck's BL ident RFID systeem.

Ventilatie-onderdelen voor BMW

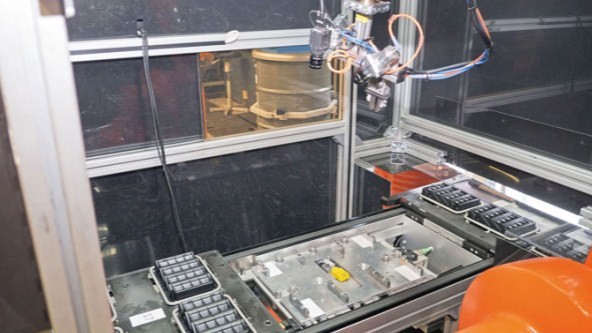

In 2014 begon de firma EuWe de bestaande productie met een nieuwe speciale machine voor de productie van ventilatie-onderdelen voor BMW. Dit systeem wordt eilandproductie genoemd, omdat het uit individuele productie-eilanden is samengesteld. Aan het begin van het proces staat een spuitgietmachine voor de productie van halffabrikaten. Vervolgens gaat men over tot het ultrasoonlassen van de lamellen en een optische controle met de camera. Een robot brengt dichtingsschuim op de gedraaide ventilaties die in het laatste proces opnieuw aan optische controle wordt onderworpen.

Nadelen van de aaneenschakeling

De automatiseringsingenieur Robert Ullmann had bij een bestaande machine al negatieve ervaringen met de identificatie van werkstukdragers in een aaneengeschakeld proces. De ketting van de werkstukdragers mag hierbij niet onderbroken worden. Een buffersectie die vertragingen in het proces kan opvangen is niet mogelijk. Als een productiefase vastloopt, dan wordt de productie voor dit station tegengehouden. Productie-eilanden achter de opstopping moeten pauzeren omdat de vereiste onderdelen ontbreken.

RFID-identificatie als optimale oplossing

Op basis van deze ervaringen raadde Ullmann aan om bij de tweede productie-installatie voor ventilatie-onderdelen een identificatie van de werkstukdragers met RFID te realiseren. "Het voordeel van het RFID-systeem is een machine die sneller produceert en bovendien zelden manuele interventies door medewerkers vereist.

Compacte bouwvorm vereenvoudigt de montage

"Naast Turck hebben wij ook een andere RFID-aanbieder gecontacteerd. Deze had echter enkel RFID-schrijf-leeskoppen in cilindervormige bouwvorm in zijn gamma", benoemt Ullmann als één van de redenen voor zijn beslissing. EuWe gebruikt de platte rechthoekige schrijf-leeskop TN-Q14-0.15-RS4.47T. Deze kan optimaal in het midden van de bevestigingen op de productie-eilanden gemonteerd worden."

Eenvoudige integratie in de sturing

"De integratie van de RFID-systemen van Turck in de sturing was heel eenvoudig. Wij moesten geen speciale modules in de PLC-software opnemen, om de RFID-taal te vertalen naar de taal van de sturing. Ik kon onmiddellijk de interface van de sturing bedienen. De informatie wordt op de uitgang van de sturing geschreven en belandt zo op de werkstukdrager", prijst Ullmann de BL ident RFID-integratie in de S7-sturing van Siemens.

Het RFID-systeem identificeert elke werkstukdrager in het proces acht keer. Foutieve verwerkingsstappen schrijft de sturing in een database, die de ingave met de corresponderende werkstukdrager en de positie van het ventilatie-onderdeel op de drager verbindt. De data bereiken de S7-sturing via de BL20-multiprotocol-gateway BL20 en Profinet.

- Automobiel

- Kabel met geïntegreerde stroombewaking voorkomt ongewenst uitschakelen van transportsysteem

- Inductieve couplers zorgen voor nauwkeurige materiaaltoevoer

- Assemblage management met een directe MES-verbinding

- Body detectie in de autoproductie

- Betrouwbare skiddetectie in de autoproductie

- Foutloze JIS order picking voor bumpers

- Lasersensor detecteert glimmende cilinders in batterijproductie

- RFID Bus Mode verzekert kwaliteit van lithium-ion batterijen

- Niveaumeting in dompelcoatinginstallatie

- Niveauregeling in centraal smeersysteem

- Kwaliteitsborging op de lijmrobot

- Inclinosensor versnelt platformuitlijning

- Motorsturing met conditiebewaking

- IP67 Hybride module verwerkt veiligheidssignalen

- Gedecentraliseerde bewaking van koelstations met RFID

- Robotlascellen in een netwerk met Ethernet

- Bewaking van het koelcircuit op lasklemmen

- Stromingsbewaking in trommelwassers

- Press Shop - Plaatdiktemeting

- Conditiebewaking van motoren

- Cloud-gebaseerde niveaubewaking

- Press Shop - Werktuigidentificatie

- Body Shop - Detectie van lasmoeren

- Paint Shop - Identificatie van skids

- Final Assembly - Robotmontage

- Powertrain - Contactloze controle

- Oppervlaktebewaking voor robotcellen

- Detectie op Item-niveau met UHF RFID

- Controle van koelsmeermiddelen in werktuigmachines

- Regeling van de hydraulische druk in persinstallaties

- Meten van procesdruk op schaarliften

- Body Shop - Laspuntinspectie van auto's

- Body Shop - Handmatig laden van de lascel

- Eindassemblage - Opsporen zwarte onderdelen op zwarte deurpanelen

- Eindassemblage - Schuifdakherkenning

- Eindassemblage - Lange-afstanddetectie in de assemblage van auto's

- Detectie van een rubberen ring op het motorblok

- Detectie van de positie van onderdelen in het motorblok

- Detectie elektrische auto's aan laadpalen

- Voertuigdetectie in een self-service car wash

- SUCCESS STORIES

- Modulare installatie voor flexibele en efficiënte productie

- Lasersensor detecteert zwarte bumpers in assemblagecel

- Gedecentraliseerde veiligheidstechnologie voor modulaire productie

- Modulair transportsysteem

- RFID- en I/O-modules voor veilige gereedschapswissels

- RFID stuurt AGV in veringproductie

- Uitlaatdemperproductie uitgerust met IO-Link passieve verdelers

- Identificatie werkstukdrager in productie van autoventilatie-onderdelen

- Lasmoerdetectie

- Transparantie met RFID

- RFID in motorenproductie

- Bumperproductie met identificatie

- IP67-Blok-I/O-oplossingen in paint shop

- Sensoren voor lassen en assemblage

- Hoekopnemers voor assemblagesystemen

- Freeskopidentificatie met RFID

- Pick-to-licht verbetert cockpitmontage

- RFID-Identificatie van injectiesproeiers

- RFID in de body shop

- IO-Link vereenvoudigt productie versnellingsbak

- Chemie

- excom I/O-systeem zorgt voor veilige productie van waterstof

- Decentrale automatisering in Ex-zones

- RFID Control of Tube Connections in the Ex Area

- Ruimtebesparende ethernet-signaalverbinding in de MSR-kamer

- Modulaire skids in de Ex-zone met Ethernet automatiseren

- Ex-scheiding in modulaire procesinstallaties

- Detectie van leidingen

- Gedecentraliseerde signaalverwerking

- Eenvoudig aansluiten van veldapparaten

- Signaalverwerking met systeem I/O in de sturingskast

- Signaalverwerking met interfacetechniek in de sturingskast

- Identificatie van slangaansluitingen

- Efficiënte bewaking van schakelkasten in het veld

- Klepstandbewaking

- Planning en assemblage van systeemoplossingen

- Success Stories

- Detectie in realtime van niveau van silo's dankzij Sensor-to-Cloud

- Efficiënte koeling van industriële ovens

- I/O systeem Excom creëert plaats in de MSR-ruimte

- RFID voor stof-ex-zone 22

- Plantenidentificatie met RFID

- Remote I/O ipv punt-tot-punt in Ex-zone

- Excom Remote I/O op Yokagawa Centum vp

- Revamping met Remote I/O in harsfabriek

- Klepstanddetectie

- Flexibiliteit door veldbus

- Optimalisatie met Remote I/O

- Correcte positionering met RFID in de carbidproductie

- Compacte Ex-beveiliging

- Energie

- RFID-systeem identificeert zonneceldragers

- Decentraal I/O-systeem voor Ex-zones bij H2-tankstations.

- Decentrale I/O-oplossing in Ex-zone voor H2-tankstation

- I/O-module vereenvoudigt opstelling en mobiel gebruik van brandstofcel-testopstelling

- Naderingsschakelaar detecteert positie rotor

- IP67 I/O in kolenproductie

- UHF RFID identificeert middenspanningscellen

- Remote I/O in biogasinstallatie

- Food & Beverage

- RFID Tracking vermindert voedselverspilling bij ijsproductie

- Condition Monitoring sensor automatiseert klimaatregeling

- Conditiebewaking van schakelkasten

- Conditiebewaking in opslagruimtes

- Controle deegdikte in machines voor het uitrollen van deeg

- Identificatie van voedselcontainers

- Inspectie bokalen

- Klepstanddetectie

- Detectie van pijpfittings

- Identificatie van chocolademallen

- Success Stories

- Cloudgebaseerd onderhoud voor stoomgeneratoren

- RFID-ondersteuning maakt Track & Trace in voedselproductie mogelijk

- Betrouwbare lineaire positiedetectie in ex-zone 22

- Gedecentraliseerde controller-modules in vriescellen

- Track and Trace bij vleesproductie met RFID

- Contactloze encoder in aardappelenproductie

- UHF RFID in voedseldistributiecentrum

- RFID voor chocoladeproductie

- Decentrale I/O voor bakmachines

- Remote I/O voor brouwerijen

- RFID in autoclaven

- IP67 voedingsapparaten voor transportlijnen

- Flessendetectie met camera

- Logistiek

- Decentrale sturing van conveyor modules

- Tracking van Big Bags met RFID

- Afstandsdetectie in containerkranen

- Toegangscontrole voor beschermde gebieden

- Decentrale muting van veiligheidslichtgordijnen

- Robuuste blok-I/O-modules sturen rollenbaanmodules aan

- Kwaliteitscontrole

- Snelle goederenidentificatie aan magazijnpoorten

- Item-niveau detectie met UHF RFID

- Preventief onderhoud op transportbanen

- Detectie van transportcontainers

- Niveaudetectie in flessen

- Identificatie van cryovaten

- Identificatie van mobiele containers met handheldapparaten

- Identificatie van voedselcontainers

- Tier 1 – Just-in-sequence bumperidentificatie

- Conditiebewaking in opslagruimten

- Botsbescherming op kranen

- Success Stories

- Duurzaam volgen van RTI's dankzij RFID

- RFID Solution for Error-Proof Material Logistics

- RFID met HF bus-modus maakt opslag van zaden eenvoudiger

- Pick-to-light versnelt handmatige logistiek met meer dan 60 procent

- Pick-by-light oplossing vereenvoudigt assemblageprocessen

- Onbemande zelfbedieningswinkel door RFID op grote bouwwerf

- I/O en veiligheidsmodules verhogen de verwerkingscapaciteit in de intralogistiek

- Tracking van zendingen van grondstoffen

- RFID-gebaseerde tracking-oplossing voor het minimaliseren van laadfouten

- RFID-gebaseerde tracking van inkomende en uitgaande materialen

- Gedecentraliseerde UHF RFID oplossing

- Contactloze encoder in aardappelproductie

- IP67 PLC stuurt transportmodules in een koelhuis

- Snelheidscontrole via radarsensor QT50

- IP67 voedingen voor transportbanden

- Modulair transportsysteem

- RFID-oplossing voor magazijnen

- RFID stuurt AGV in veringproductie

- RFID identificeert farmaceutische producten

- UHF RFID in voedingsdistributiecenter

- Autonome parkeerhulp voor vrachtwagens

- Mobile Equipment

- Condition Monitoring Sensor automatiseert klimaatregeling

- Automatische hellingscompensatie

- Distributiekabels voor mobiele sproei-installaties

- Hoekmeting op een mobiele sproei-installatie

- Bewaking flow oogstproducten op maaidorser

- Positiebepaling van de giekhoek van een kraan

- Compartimentenverlichting op brandweerwagens

- 2-assige inclinatiemeting op een maaidorser

- Botsbescherming op kranen

- Success Stories

- RFID-oplossing met slimme vorkheftrucks in automobielproductie

- Veilig onderhoud op afstand van irrigatie- en drainagepompen

- Inclinometers en encoders helpen snelmontagekranen openvouwen

- Toegangscontrole met RFID-systeem en IO-Link

- Selectieve asperge oogstrobot

- Positiemeting met RFID en encoder

- Snelheidscontrole met QT50 radarsensor

- RFID stuurt AGV in veringproductie

- Robuuste multiprotocol I/O-modules op superjacht

- Slijtvaste encoders op zuigerbaggerschepen

- I/O-systeem voor voorkomen van stof

- Koeling schakelkast

- Snelle aansluittechniek

- Aansluittechniek voor extreme koude

- Remote I/O voor kranen

- Gewichtheffers buiten categorie

- Naderingsschakelaars beveiligen achtbanen

- Bouwen aan de toekomst

- Lineaire positiemeting bij pretparkattractie

- Stabiliteitscontrole brandweerwagens

- Hoekopnemer detecteert platform schaarlift

- Olie en gas

- Verpakking

- Decentrale pakketverificatie voor farmaceutische producten

- Identificatie van kleurenprintercartridges

- Betrouwbare werking van machines

- Inspectie bokalen

- Bewaking van doppen in vullijnen

- Bewaking van wisselprocessen

- Identificatie van testflessen

- Niveaumeting van gemalen koffie

- Niveaudetectie in flessen

- Detectie van transport van kratten

- Success Stories

- Farma

- End-to-End volgen van monsters met RFID

- RFID-controle van toevoerslangen in Ex-zone

- Gedecentraliseerde RFID-pakketverificatie

- Modulaire skids in de Ex-zone automatiseren met Ethernet

- Netwerken van farmaceutische skids met decentrale IO-oplossingen

- Ex-scheiding in modulaire procesinstallaties

- Decentrale aansturing van kleppen

- Positiebewaking van actuatoren

- Detectie van pijpfittings

- Remote I/O-signalen

- Ontwerp en constructie van Super Skids

- Eenvoudig aansluiten van veldapparaten

- Identificatie van cryovaten

- Identificatie van mobiele containers

- Identificatie van mobiele containers met behulp van handheld-apparaten

- Identificatie van slangaansluitingen voor tussenproducten

- Identificatie van slangaansluitingen in steriele omgevingen

- Identificatie van slangaansluitingen in Ex zone 1

- Identificatie van big bags en bioreactoren

- Identificatie van toepassingen voor éénmalig gebruik

- Success Stories

- Halfgeleiders

- Identificatie onderdeelmarkeringen

- Geïntegreerde schakelingen tellen

- Controle van barcodes

- Compacte veiligheidscontroller

- Lijmdetectie op printplaten

- Detailcontrole van mobiele elektronica-apparaten

- Inspectie van IC-chips in tapezakjes

- Positiecontrole van IC-chips

- Detectie van harde schijven

- Multiproduct lichtgeleid montagestation

- LED-statusweergave in de productie van halfgeleiders

- Beveliging kleinere bedienings- en toegangspunten

- Success Stories

Select Country

Turck worldwide

-turck-image-turck-image.jpg)

-turck-image-turck-image.jpg)

-turck-image-turck-thumbnail.jpg)

-turck-image-turck-thumbnail.jpg)