Sécurité machine

Sécurité fonctionnelle pour machines et processus

Dans le cadre de la directive Machines 2006/42/CE, tous les fabricants doivent évaluer le risque de leurs produits afin de protéger les personnes qui entrent en contact avec la machine. Toutefois, la directive "Machines" n'est pas seulement applicable dans l'UE. Il est également utilisé dans d'autres pays du marché intérieur européen. Les normes locales font souvent référence aux normes de sécurité européennes, qui sont incluses dans la directive "Machines" en tant que normes harmonisées.

Le risque de la machine doit être réduit à un niveau résiduel raisonnable. À cette fin, le fabricant procède à une évaluation des risques en trois étapes. Le risque doit être réduit par des mesures de conception, par l'application de mesures techniques de sécurité et par la fourniture d'informations aux utilisateurs, telles que des manuels d'instructions.

Classification des risques en Performance Levels

Afin d'évaluer quels dispositifs de protection techniques sont adaptés au risque en question, les fabricants sont guidés par des paramètres qui indiquent la probabilité de défaillance des composants liés à la sécurité. Ces paramètres sont appelés niveaux de performance (PL). Tout d'abord, le fabricant détermine le niveau de performance requis (PLr) d'une fonction de sécurité. Après avoir conçu un contrôle de sécurité pour mettre en œuvre cette fonction, le fabricant détermine le niveau de performance réel. À la fin du processus, PL et PLr doivent être identiques. Il existe en gros trois types de contrôles de sécurité.

La technologie de sécurité conventionnelle avec relais de sécurité est très gourmande en câblage dans les grandes applications, mais elle est comprise dans le monde entier.

Trois concepts de protection des machines

Technologie des relais

La technologie de sécurité conventionnelle utilise des relais de sécurité. La logique de sécurité est mise en correspondance à l'aide de contacts câblés. Les relais garantissent, par exemple, qu'un entraînement ne peut pas être démarré tant qu'une barrière lumineuse de sécurité est activée. Ces installations sont relativement peu coûteuses et peuvent être comprises partout dans le monde. Aucun logiciel n'est utilisé. Cependant, dans les installations de sécurité plus grandes et plus complexes, la technologie des relais devient confuse. La détection et le diagnostic des erreurs est un processus très long. Il n'est pas possible de tester le système lui-même.

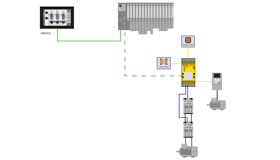

Câblage de sécurité central avec contrôleurs de sécurité

À partir d'un certain niveau de complexité, il devient plus économique de mettre en œuvre des applications de sécurité avec des contrôleurs de sécurité. Dans les contrôleurs ou les contrôleurs de sécurité, on peut écrire des programmes qui - en termes simples - lient les actions aux conditions et aux opérateurs booléens (ET, OU, NON, XOR). Le câblage de ces applications est plus simple qu'avec la technologie des relais, mais les signaux de sécurité doivent être acheminés vers le contrôleur central dans l'armoire de commande, ce qui est coûteux et prend du temps.

L'avantage des contrôleurs de sécurité est que les programmes de sécurité peuvent être copiés plusieurs fois et utilisés pour des machines similaires. Les améliorations des fonctions de sécurité sont relativement simples. En outre, les applications de sécurité peuvent être affichées graphiquement sur les HMI. Les informations et les signaux peuvent ainsi être transférés du contrôleur à la commande et de la commande au contrôleur.

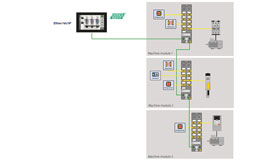

Concepts de sécurité décentralisés

Les modules d'E/S décentralisés peuvent contrôler de manière autonome les applications de sécurité pour les tests. Plus tard, lors d'une opération sur le terrain, un contrôleur de sécurité central peut prendre le relais.

Câblage décentralisé - Contrôle centralisé

Les signaux de sécurité peuvent également être collectés directement sur le terrain via des modules d'E/S IP67 et transférés à un système de contrôle de sécurité de bus de terrain de sécurité ou un protocole Ethernet protégé. Les fonctions de sécurité sont alors contrôlées de manière centralisée, ce qui peut entraîner des temps de réponse plus longs si l'on tient compte des temps de cycle des bus et des messages liés. Ces derniers exigent à leur tour des distances plus importantes entre les équipements de sécurité et les sources de danger.

Câblage décentralisé - Contrôle décentralisé

Les modules d'E/S de sécurité des différents fabricants peuvent également contrôler les fonctions de sécurité directement sur le module sur le terrain. Grâce à ces solutions de sécurité constamment décentralisées, les utilisateurs peuvent éviter les problèmes potentiels dus aux longs temps de cycle. La mise en service est également facilitée par le fait que les différents éléments ou modules de la machine peuvent être testés hors ligne.

Les deux solutions décentralisées offrent un câblage efficace avec des connecteurs standard. Les informations communiquées aux contrôleurs de niveau supérieur facilitent la mise en service et le diagnostic des applications.

- Technologies

- Codesys

- Condition Monitoring

- Ethernet dans les zones dangereuses

- Field Logic Controller

- Industrial Cloud

- Industrie 4.0

- IO-Link

- Machines modulaires

- Multiprotocol-Ethernet

- Pick-to-Light

- PROFINET

- RFID

- Sécurité machine

- Snap Signal

- Sustainability

- TAS – Platforme de services IIoT

- Type de module Package - MTP

- Partenaires Externes

Select Country

Turck worldwide