La RFID contrôle l'AGV en production en suspension

Pour un véhicule de transport sans conducteur Movexx, Turck fournit la majeure partie de la technologie d'automatisation, y compris la programmation de la commande Codesys sur le HMI VT250.

VDL Weweler, situé à Apeldoorn aux Pays-Bas est un sous-traitant pour les fabricants de camions et d'automobiles. Ils voulaient automatiser un processus de transport étant d'une part épuisant et d'autre part doit être complété à la demande du système de production. Lors du transport d'éléments de support et de ressorts pour semi-remorques, les planifacteurs de production voyaient la nécessité d'optimisation. Jusqu'à mi 2015, le transport de composants entre la production brute et la chaîne de peinture se faisait par un chariot élévateur.

Transport manuel donc imprécis

Le désavantage de cette solution était qu'elle était très fatigante pour les employés. De plus, les collègues ne pouvaient plus toujours traivailler si précis qu'un chariot automatisé, impliquant la mise en danger de la production. C'était la raison pour laquelle VDL Weweler décidait en 2014 d'automatiser les transport des châssis.

Movexx développe un nouveau AGV

VDL Weweler s'adressait pour le développement d'une nouvelle solution de transport automatisée à l'expert de transport Movexx International B.V. Ce fabricant avait déjà développé et construit des chariots de transport sans conducteur, le soi disant AGV (Automated Guided Vehicles). Néanmoins, pour cette mission il fallait créer une solution complètement nouvelle. L'AGV doit conduire bidirectionnellement, parce qu'on peut seulement reculer en arrière des stations de cible.

Solution d'automatisation étendue de Turck B.V.

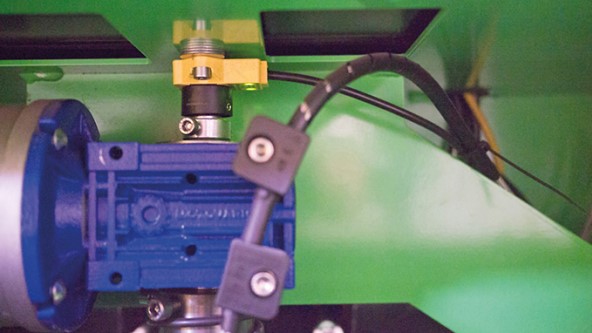

Dès le début, Andreas Versteeg, manager de production AGV chez Movexx, achetait des produits Turck. Jusqu'à ce moment là, Movexx utilisait des détecteurs et des lampes LED de Turck dans sa production. Ce projet requérait non seulement des composants utiles, mais également une compétence de solution. Le grand défi était la commande bidirectionnelle de l'AGV sur le chantier. Turck proposait une commande de bande de contraste RFID combinée.

Système RFID pour le contrôle des cibles

Le suivi optique de ligne est combiné avec des supports de données RFID collés sur le sol de l'usine à des points clés le long des lignes. L'AGV utilise les supports de données sur les points pour déterminer s'il doit continuer ou s'arrêter. Le véhicule de transport sans conducteur ne décide pas lui-même. L'intelligence réside dans la mise en réseau de l'AGV avec l'IMS (Intergrated Manufacturing System) de niveau supérieur, qui lui donne l'ordre de conduire jusqu'à un point précis. La commande IHM VT250 de Turck fonctionne sur l'AGV, communique avec l'IMS via une connexion sans fil TCP/IP et parle en tant que maître Profibus avec une passerelle BL20 sur laquelle tous les signaux du véhicule sont connectés en entrée et sortie.

- Automobile

- La ligne avec surveillance du courant empêche l'arrêt involontaire de la technique de convoyage

- Les coupleurs inductifs assurent une alimentation précise des matériaux

- Gestion des assemblages avec une connexion MES directe

- Détection de carrosserie dans la production automobile

- Détection fiable des patins dans la production automobile

- Prélèvement sans erreur de commandes JIS pour les pare-chocs

- Un capteur laser détecte les cylindres brillants dans la production de batteries

- Le mode bus RFID garantit la qualité des batteries au lithium-ion

- Mesure de niveau dans une installation de revêtement par immersion

- Contrôle du niveau dans le système de lubrification centralisée

- Assurance qualité sur le robot de collage

- Le capteur d'inclinaison accélère l'alignement de la plate-forme

- Commande de moteur avec surveillance de l'état

- Module IP67 hybride traite les signaux de sécurité

- Surveillance décentralisée des stations de refroidissement grâce à la RFID

- Des cellules de soudage robotisées en réseau avec Ethernet

- Surveillance du circuit de refroidissement des pinces à souder

- Contrôle du débit dans les laveuses à tambour

- Atelier de presse - Mesure de l'épaisseur de tôle

- Surveillance d'état de moteurs

- Surveillance de niveau basée sur le cloud

- Atelier de presse - Identification d'outillage

- Atelier de carrosserie - Reconnaissance d'écrous à souder

- Peinture - Identification de skids

- Assemblage final - Par robot

- Powertrain - Contrôle sans contact

- Sécurisation de zone pour cellules robotisées

- Détection au niveau d'article par RFID UHF

- Contrôle des lubrifiants de refroidissement dans les machines-outils

- Contrôle de la pression hydraulique dans l'atelier de presse

- Mesure de la pression de process sur les élévateurs à ciseaux

- Inspection des pointes de soudage dans l'automobile

- Chargement manuel de la cellule de soudage

- Assemblage final - Détection de pièces noires sur des panneaux de portes noirs

- Assemblage final - Détection de pare-soleil

- Assemblage final - Inspection à longue portée dans les assemblages automobiles

- Détection d'une rondelle en caoutchouc sur le bloc moteur

- Détection de la position des composants dans le bloc moteur

- Détection des voitures électriques dans les stations de recharge

- Détection de véhicules dans une station de lavage self-service

- SUCCESS STORIES

- Installation modulaire pour une production flexible et efficace

- Capteur laser détecte les pare-chocs noirs dans une cellule de montage

- Technologie de sécurité décentralisée pour une production modulaire

- Système de convoyeur modulaire

- Modules RFID et d'E/S multiprotocole pour des changements d'outils en toute sécurité

- RFID gère AGV dans la production de systèmes à ressort

- Production d'échappements équipée de répartiteurs passifs IO-Link

- Identification du support de pièce à travailler dans la production de composants de ventilation pour véhicules

- Détection d'écrous à souder

- Identification de la carrosserie

- RFID dans la production de moteurs

- Production de pare-chocs avec RFID UHF

- E/S de bloc IP67 dans la chaîne de peinture

- Détecteurs de proximité pour un soudage précis

- Détecteurs angulaires pour les systèmes d'assemblage

- Identification de la tête de fraisage par RFID

- Pick-to-Light améliorant l'assemblage de modules de pilotage

- Identification RFID d'injecteurs

- RFID UHF dans l'atelier de carrosserie

- IO-Link simplifie la production de boîtes de vitesses

- Chimie

- Decentralized Automation in Ex Areas

- Contrôle RFID des raccords de tuyaux dans les zones à risque d'explosion

- Une connexion de signal Ethernet peu encombrante dans la salle du MSR

- Automatisation par Ethernet de skids modulaires dans les zones dangereuses

- Séparation Ex dans les installations de processus modulaires

- Détection de racleurs

- Signal E/S à distance

- Raccordement d'appareils de terrain

- Traitement de signaux par système E/S dans l'armoire de commande

- Traitement de signaux par la technique d'interfaces dans l'armoire électrique

- Identification des raccords de tuyaux

- Surveillance efficace d'armoires électriques sur le terrain

- Surveillance d'actionneurs d'électrovannes

- Planification et construction de solutions système

- Success Stories

- Contrôleur d'armoire électrique pour la transmission des données d'état

- Enregistrer les niveaux de remplissage des silos en temps réel grâce à Sensor-to-Cloud

- Refroidissement efficace des fours industriels

- Le système excom d'E/S créent de la place dans la salle MSR

- RFID pour la zone Ex de poussière 22

- Identification des plantes par RFID

- E/S à distance au lieu de point-point

- E/S déportées excom à yokogawa

- E/S déportées remplacent les cartes 19 pouces

- Contrôle de positionnement d'actionneurs

- Flexibilité grâce au bus de terrain

- E/S déportées assurent la disponibilité d'installation

- Positionnement correct grâce à la RFID dans la production de carbure

- Protection Ex compacte

- Energie

- Un système RFID identifie les porteurs de cellules solaires

- Système d'E/S décentralisé pour les zones Ex des stations-service H2.

- Station-service H2 avec système d'E/S décentralisé pour zones EX

- Le module E/S facilite l'installation et l'utilisation mobile du banc d'essai pour piles à combustible

- Positionnement du rotor de turbine éolienne

- IP67 I/O dans la production de charbons

- UHF RFID identifie celulles tension

- E/S déportées dans installation bio-gaz

- Agro-alimentaire

- Le tracking RFID réduit les déchets dans la production alimentaire

- Capteur de surveillance des conditions automatise la régulation de la climatisation

- Condition monitoring d'armoires électriques

- Condition Monitoring dans les locaux de stockage

- Contrôle de l’épaisseur de la pâte

- Identification de conteneurs

- Inspection de récipients

- Détection d'électrovannes

- Détection de tuyaux courbés

- Identification de moules chocolat

- Success Stories

- Maintenance des générateurs de vapeur basée sur l'informatique en cloud

- Le support RFID permet le suivi et la traçabilité dans la production alimentaire

- Détection fiable des positions linéaires dans la zone 22

- Modules de commande décentralisés dans les entrepôts frigorifiques

- Suivi et traçabilité dans la production de viande par RFID

- Codeur sans contact dans la production de pommes de terre

- RFID UHF dans le centre logistique pour les denrées alimentaires

- RFID pour la production de chocolat

- Passerelle IP20 dans boulangerie industrielle

- E/S déportées pour la distillerie de whisky

- RFID dans les autoclaves

- Appareil d'alimentation IP67 sur convoyeur d'accumulation

- Détection de bouteilles avec caméra

- Logistique

- Éviter le blocage des colis dans le centre logistique

- Contrôle de la hauteur et surveillance spatiale en 3D sur les chariots élévateurs autonomes

- Commande décentralisée de modules de convoyeurs

- Traçage des Big Bags avec RFID

- Détection de la distance dans les grues à conteneurs

- Contrôle d'accès aux zones protégées

- Muting décentralisé de dispositifs de sécurité

- Des blocs d'entrée/sortie robustes contrôlent les modules de convoyeurs à rouleaux

- Contrôle de qualité

- Identification rapide de marchandises aux portes des entrepôts

- Détection au niveau de l'article avec la RFID UHF

- Maintenance préventive sur des convoyeurs

- Détection des conteneurs de transport

- Détection du niveau dans les bouteilles

- Identification de barils de cryo

- Identification de conteneurs mobiles avec appareils handheld

- Identification de conteneurs alimentaires

- Tier 1 – Identification des pare-chocs Just-in-sequence

- Surveillance des conditions dans les zones de stockage

- Protection contre les collisions sur les grues

- Success Stories

- RFID : ROI atteint après trois erreurs de livraison évitées

- Solution globale basée sur des détecteurs assure un contrôle fiable des AGV chez Proferro

- Navigation efficace des camions sur une surface de manœuvre limitée

- Saisie durable de supports de charge réutilisables grâce à la RFID

- Solution RFID pour une logistique des matériaux sans erreur

- La RFID avec le mode bus HF facilite le stockage des semences

- Pick-to-light accélère la logistique manuelle de plus de 60 %.

- La solution Pick-to-Light facilite les processus d'assemblage

- La RFID permet la mise en place d'un magasin sans personnel sur un grand chantier de construction

- Les modules d'E/S et de sécurité augmentent le débit de l'intralogistique

- Suivi de l'expédition des matières premières

- Solution de suivi basée sur la RFID pour la minimisation de l'erreur de chargement

- Enregistrement RFID des entrées et sorties de marchandises

- Solution RFID UHF décentralisée

- Encodeur sans contact dans la production de pommes de terre

- PLC IP67 contrôle les modules de transport dans un entrepôt frigorifique

- Contrôle de vitesse par le capteur radar QT50

- Alimentations IP67 pour les convoyeurs

- Système de transport modulaire

- Solution RFID pour les magasins

- La RFID contrôle l'AGV dans la production de suspension

- La RFID identifie les produits pharmaceutiques

- UHF-RFID dans un centre de distribution alimentaire

- Aide au stationnement autonome pour les camions

- Equipement mobile

- Détection d'animaux et d'objets sur la moissonneuse-batteuse

- Un capteur de condition monitoring pour automatiser le contrôle du climat

- Compensation automatique de l'inclinaison

- Câbles de distribution pour arroseurs mobiles

- Mesure d'angle sur un pulvérisateur agricole

- Surveillance du flux de matière dans une moissonneuse-batteuse

- Détermination de la position angulaire de la rampe

- Éclairage des compartiments de l'équipement des voitures de pompiers

- Mesure de l'inclinaison sur 2 axes d'une moissonneuse-batteuse

- Protection anti-collision sur les grues

- Success Stories

- Solution RFID avec des chariots élévateurs intelligents dans la production automobile

- Maintenance à distance sécurisée des pompes d'irrigation et de drainage

- Des inclinomètres et des codeurs permettent de déplier les grues à montage rapide d’Arcomet

- Contrôle d'accès avec système RFID

- Récolte sélective d'asperges

- Détection de position avec RFID et codeur

- Contrôle de vitesse avec capteur radar QT50

- La RFID contrôle l'AGV en production en suspension

- Modules d'E/S multiprotocole sur Superyacht

- Codeur inusable sur excavateur à trémie

- E/S pour la suppression de la poussière

- Refroidissement des armoires électriques

- Quick Disconnect Connectivity

- Solutions d'automation pour le froid extrême

- E/S déportées pour grues

- Détecteurs de pression sur grues spéciales

- Surveillance de montagnes russes par détecteurs de proximité

- Solutions pour machines mobiles

- Positionnement d'hauteur exact

- Contrôle de stabilité de véhicules de pompiers

- Le capteur d'angle détecte l'élévation de la plate-forme

- Pétrole et gaz

- L'armoire de commande protège les systèmes informatiques contre les attaques informatiques

- Convertisseur de température monté sur rail DIN

- Capteurs NAMUR sur plate-forme de forage

- Technique de connexion modulaire dans la construction d'installations

- Les armoires de commande compactes garantissent une sécurité élevée des informations

- Emballage

- Vérification de paquets décentralisée pour les produits pharmaceutiques

- Identification de la cartouche d'imprimante couleur

- Fonctionnement fiable de machines

- Inspection des récipients

- Contrôle de capsules dans les installations de remplissage

- Contrôle de changements de format

- Identification de flacons test

- Détection de niveau de café moulu

- Détection de niveau dans les réservoirs

- Détection du transport de récipients

- Success Stories

- Pharma

- Suivi de bout en bout des échantillons grâce à la RFID

- Contrôle RFID des tuyaux d'alimentation en zone Ex

- Vérification décentralisée des paquets par RFID

- Automatiser les skids modulaires dans la zone Ex avec Ethernet

- Mise en réseau de skids pharmaceutiques avec des solutions d'ES décentralisées

- Séparation Ex dans les installations de processus modulaires

- Contrôle d'interfaces de vanne

- Contrôle de position d'actuateurs

- Détection de tuyaux courbés

- Signaux E/S à distance

- Conception et Construction de Super Skids

- Raccordement d'appareils de terrain

- Identification de cryovaisseaux

- Identification des conteneurs mobiles

- Identification des conteneurs mobiles à l'aide de consoles de paramétrage

- Identification des raccords de tuyaux pour les intermédiaires

- Identification des raccords de tuyaux dans les environnements stériles

- Identification des raccords de tuyaux dans la zone Ex 1

- Identification des big bags et des bioréacteurs

- Identification d'applications à usage unique

- Success Stories

- Transmission sans fil de courant et de signaux de commutation

- Mélangeur industriel contrôlé par HMI

- La passerelle BL20 Codesys contrôle la machine de traitement d'images

- Identification de pharma par RFID

- Un capteur de champ magnétique détecte la vitesse des têtes de mélange

- Identification des liquides en toute sécurité

- Semi-conducteur

- Identification de marquages sur les composants

- Comptage des circuits intégrés

- Controle van barcodes

- Contrôleur de sécurité compact

- Détection de la colle sur les circuits imprimés

- Contrôle détaillé des appareils électroniques mobiles

- Inspection des puces à circuit intégré dans les poches de ruban perforé

- Contrôle de la position des puces à circuit intégré

- Détection de disques durs

- Station d'assemblage multiproduits à guidage optique

- Affichage de l'état par LED dans la production de semi-conducteurs

- Autorisation de points de contrôle et d'accès plus petits

- Success Stories

Select Country

Turck worldwide