Surveillance climatique du stockage de la pâte à souder

Turck Beierfeld surveille les conditions climatiques du stockage de la pâte à braser avec un système de sa propre entreprise - avec des protections d'armoire de commande IM18-CCM50, des capteurs de surveillance des conditions CMTH et des tableaux de bord

Sur le site de Beierfeld, Turck a maintenant été en mesure de mettre directement en œuvre une innovation récemment lancée et d'automatiser la manipulation des pâtes à souder dans la production électronique. L'entreprise située dans l'est de l'Allemagne exploite une installation de production SMT pour les cartes de circuits imprimés, en plus de nombreuses autres lignes de production. Dans le processus SMT, la pâte à braser est appliquée très finement (<150 micromètres) sur les circuits imprimés à l'aide d'imprimantes. Le circuit imprimé est ensuite équipé des composants et soudé dans le processus de refusion qui suit.

Les conditions climatiques des pâtes à souder influencent la qualité

Pour obtenir la meilleure qualité possible du joint de soudure, la pâte à souder doit être stockée dans une certaine plage de température. En moyenne, la pâte ne doit être traitée qu'à 23 - 27 degrés Celsius - avec une humidité de 40 - 60 pour cent (selon le fabricant). Après l'impression des circuits imprimés, il ne doit pas s'écouler plus de huit heures avant que les circuits soient soudés dans le four.

Suivi manuel des pâtes à soudure

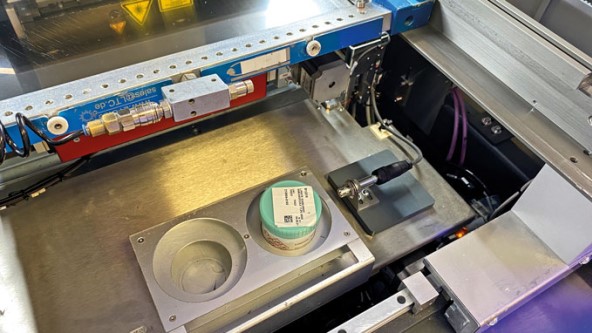

En collaboration avec son équipe et la chef de projet Linda Galle, Christian Seliger, responsable de l'unité commerciale Recherche et Développement sur le site de Beierfeld, a planifié et mis en œuvre l'enregistrement et la documentation automatisés de la manipulation des pâtes. La surveillance du climat dans les réfrigérateurs a été mise en œuvre avec le système de surveillance de l'état IM18-CCM50 de Turck. Un de ces gardes d'armoire de commande avec un ordinateur Linux intégré est situé dans chacun des cinq réfrigérateurs. Grâce à leurs capteurs intégrés, ils détectent la distance de la porte du réfrigérateur et la température dans l'armoire. Les appareils sont également capables de mesurer l'humidité de l'air, mais cela n'est pas important dans cette application, car seuls des récipients de pâte fermés se trouvent dans les réfrigérateurs.

En revanche, la température et l'humidité dans les imprimantes sont très importantes, c'est pourquoi le capteur combiné température-humidité CMTH y enregistre ces variables. Chacune des trois imprimantes autonomes de pâte à braser est équipée d'un de ces capteurs de surveillance des conditions, et un autre capteur enregistre les conditions au poste de travail où les pâtes sont stockées pour l'acclimatation. Chaque capteur CMTH est connecté à un maître IO-Link compact TBEN-S, qui transmet les données au réseau de production. Le commutateur IP67 géré TBEN-L5-SE-M2 intègre également tous les IM18-CCM50 dans le réseau de production.

Avec leur système d'exploitation Linux ouvert, les appareils IM18-CCM50 sont conçus pour l'installation de logiciels OEM, ce qui permet aux utilisateurs de mettre en œuvre leurs propres solutions logicielles. Ils constituent le cerveau du système, qui gère le stockage et la communication - avec les capteurs, le réseau et le Turck Cloud. Pour surveiller les réfrigérateurs, seuls les pilotes de réseau et les scripts de collecte des données des capteurs sont installés sur la plateforme de maintenance conditionnelle. L'IM18-CCM50 transmet les données des capteurs intégrés ainsi que des capteurs CMTH directement via Ethernet au Turck Cloud.

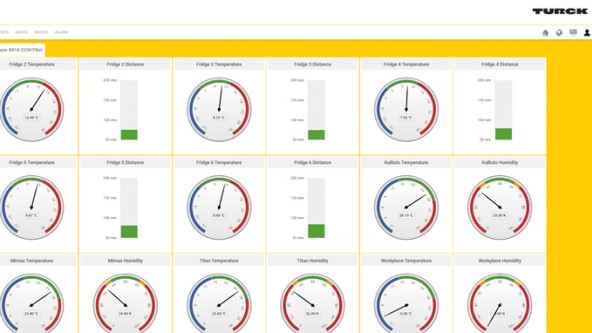

Des tableaux de bord clairs dans le Turck Cloud affichent les conditions climatiques

Aujourd'hui, cette première phase du projet de suivi des pâtes à souder est automatisée pour garantir que les températures dans les réfrigérateurs, au poste d'acclimatation et dans les imprimantes sont conformes aux spécifications. Les heures de stockage et de retrait des pâtes sont actuellement encore documentées à la main ou enregistrées en scannant les codes QR sur les conteneurs. Si l'humidité ou la température augmente, cela est indiqué aux employés sur le tableau de bord dans le Turck Cloud. Les tendances à long terme peuvent également être identifiées en plus des valeurs actuelles. À l'avenir, il serait possible de connecter le MES pour mettre en œuvre la détection des tendances et analyser les corrélations entre les séries de données.

"La solution de surveillance de l'état basée sur l'IM18-CCM qui a maintenant été mise en œuvre n'était que la première étape sur la voie de la surveillance entièrement automatisée du stockage et de l'utilisation des pâtes à braser. Dans le projet de suivi, nous allons connecter notre MES et ainsi compléter la numérisation et l'automatisation de notre production. De cette manière, nous pourrons maintenir la qualité au plus haut niveau, même lorsque nous travaillons à pleine capacité, et éviter les coûts inutiles dus aux pâtes à braser superposées", résume Christian Seliger.

Outlook : Suivi sans faille des pâtes à souder grâce à la RFID

Dans la deuxième phase d'expansion, le suivi des pâtes sera mis en œuvre directement avec des étiquettes RFID sur chaque conteneur, ce qui permet en même temps d'enregistrer l'acclimatation correcte avant l'ouverture des conteneurs. Comme les dispositifs IM18-CCM communiquent alors directement avec le MES, qui contrôle les ordres de production des imprimantes, le système peut immédiatement vérifier si le conteneur de pâte utilisé a été correctement stocké et acclimaté avant l'impression des circuits imprimés, ou bloquer son utilisation si les conditions requises n'ont pas été respectées. Si toutes les données sont disponibles dans le MES, il est également possible d'en tirer d'autres informations, par exemple pour découvrir les points faibles et les sources d'erreurs.

- Automobile

- La ligne avec surveillance du courant empêche l'arrêt involontaire de la technique de convoyage

- Les coupleurs inductifs assurent une alimentation précise des matériaux

- Gestion des assemblages avec une connexion MES directe

- Détection de carrosserie dans la production automobile

- Détection fiable des patins dans la production automobile

- Prélèvement sans erreur de commandes JIS pour les pare-chocs

- Un capteur laser détecte les cylindres brillants dans la production de batteries

- Le mode bus RFID garantit la qualité des batteries au lithium-ion

- Mesure de niveau dans une installation de revêtement par immersion

- Contrôle du niveau dans le système de lubrification centralisée

- Assurance qualité sur le robot de collage

- Le capteur d'inclinaison accélère l'alignement de la plate-forme

- Commande de moteur avec surveillance de l'état

- Module IP67 hybride traite les signaux de sécurité

- Surveillance décentralisée des stations de refroidissement grâce à la RFID

- Des cellules de soudage robotisées en réseau avec Ethernet

- Surveillance du circuit de refroidissement des pinces à souder

- Contrôle du débit dans les laveuses à tambour

- Atelier de presse - Mesure de l'épaisseur de tôle

- Surveillance d'état de moteurs

- Surveillance de niveau basée sur le cloud

- Atelier de presse - Identification d'outillage

- Atelier de carrosserie - Reconnaissance d'écrous à souder

- Peinture - Identification de skids

- Assemblage final - Par robot

- Powertrain - Contrôle sans contact

- Sécurisation de zone pour cellules robotisées

- Détection au niveau d'article par RFID UHF

- Contrôle des lubrifiants de refroidissement dans les machines-outils

- Contrôle de la pression hydraulique dans l'atelier de presse

- Mesure de la pression de process sur les élévateurs à ciseaux

- Inspection des pointes de soudage dans l'automobile

- Chargement manuel de la cellule de soudage

- Assemblage final - Détection de pièces noires sur des panneaux de portes noirs

- Assemblage final - Détection de pare-soleil

- Assemblage final - Inspection à longue portée dans les assemblages automobiles

- Détection d'une rondelle en caoutchouc sur le bloc moteur

- Détection de la position des composants dans le bloc moteur

- Détection des voitures électriques dans les stations de recharge

- Détection de véhicules dans une station de lavage self-service

- SUCCESS STORIES

- Installation modulaire pour une production flexible et efficace

- Capteur laser détecte les pare-chocs noirs dans une cellule de montage

- Technologie de sécurité décentralisée pour une production modulaire

- Système de convoyeur modulaire

- Modules RFID et d'E/S multiprotocole pour des changements d'outils en toute sécurité

- RFID gère AGV dans la production de systèmes à ressort

- Production d'échappements équipée de répartiteurs passifs IO-Link

- Identification du support de pièce à travailler dans la production de composants de ventilation pour véhicules

- Détection d'écrous à souder

- Identification de la carrosserie

- RFID dans la production de moteurs

- Production de pare-chocs avec RFID UHF

- E/S de bloc IP67 dans la chaîne de peinture

- Détecteurs de proximité pour un soudage précis

- Détecteurs angulaires pour les systèmes d'assemblage

- Identification de la tête de fraisage par RFID

- Pick-to-Light améliorant l'assemblage de modules de pilotage

- Identification RFID d'injecteurs

- RFID UHF dans l'atelier de carrosserie

- IO-Link simplifie la production de boîtes de vitesses

- Chimie

- Decentralized Automation in Ex Areas

- Contrôle RFID des raccords de tuyaux dans les zones à risque d'explosion

- Une connexion de signal Ethernet peu encombrante dans la salle du MSR

- Automatisation par Ethernet de skids modulaires dans les zones dangereuses

- Séparation Ex dans les installations de processus modulaires

- Détection de racleurs

- Signal E/S à distance

- Raccordement d'appareils de terrain

- Traitement de signaux par système E/S dans l'armoire de commande

- Traitement de signaux par la technique d'interfaces dans l'armoire électrique

- Identification des raccords de tuyaux

- Surveillance efficace d'armoires électriques sur le terrain

- Surveillance d'actionneurs d'électrovannes

- Planification et construction de solutions système

- Success Stories

- Contrôleur d'armoire électrique pour la transmission des données d'état

- Enregistrer les niveaux de remplissage des silos en temps réel grâce à Sensor-to-Cloud

- Refroidissement efficace des fours industriels

- Le système excom d'E/S créent de la place dans la salle MSR

- RFID pour la zone Ex de poussière 22

- Identification des plantes par RFID

- E/S à distance au lieu de point-point

- E/S déportées excom à yokogawa

- E/S déportées remplacent les cartes 19 pouces

- Contrôle de positionnement d'actionneurs

- Flexibilité grâce au bus de terrain

- E/S déportées assurent la disponibilité d'installation

- Positionnement correct grâce à la RFID dans la production de carbure

- Protection Ex compacte

- Energie

- Un système RFID identifie les porteurs de cellules solaires

- Système d'E/S décentralisé pour les zones Ex des stations-service H2.

- Station-service H2 avec système d'E/S décentralisé pour zones EX

- Le module E/S facilite l'installation et l'utilisation mobile du banc d'essai pour piles à combustible

- Positionnement du rotor de turbine éolienne

- IP67 I/O dans la production de charbons

- UHF RFID identifie celulles tension

- E/S déportées dans installation bio-gaz

- Agro-alimentaire

- Le tracking RFID réduit les déchets dans la production alimentaire

- Capteur de surveillance des conditions automatise la régulation de la climatisation

- Condition monitoring d'armoires électriques

- Condition Monitoring dans les locaux de stockage

- Contrôle de l’épaisseur de la pâte

- Identification de conteneurs

- Inspection de récipients

- Détection d'électrovannes

- Détection de tuyaux courbés

- Identification de moules chocolat

- Success Stories

- Maintenance des générateurs de vapeur basée sur l'informatique en cloud

- Le support RFID permet le suivi et la traçabilité dans la production alimentaire

- Détection fiable des positions linéaires dans la zone 22

- Modules de commande décentralisés dans les entrepôts frigorifiques

- Suivi et traçabilité dans la production de viande par RFID

- Codeur sans contact dans la production de pommes de terre

- RFID UHF dans le centre logistique pour les denrées alimentaires

- RFID pour la production de chocolat

- Passerelle IP20 dans boulangerie industrielle

- E/S déportées pour la distillerie de whisky

- RFID dans les autoclaves

- Appareil d'alimentation IP67 sur convoyeur d'accumulation

- Détection de bouteilles avec caméra

- Logistique

- Éviter le blocage des colis dans le centre logistique

- Contrôle de la hauteur et surveillance spatiale en 3D sur les chariots élévateurs autonomes

- Commande décentralisée de modules de convoyeurs

- Traçage des Big Bags avec RFID

- Détection de la distance dans les grues à conteneurs

- Contrôle d'accès aux zones protégées

- Muting décentralisé de dispositifs de sécurité

- Des blocs d'entrée/sortie robustes contrôlent les modules de convoyeurs à rouleaux

- Contrôle de qualité

- Identification rapide de marchandises aux portes des entrepôts

- Détection au niveau de l'article avec la RFID UHF

- Maintenance préventive sur des convoyeurs

- Détection des conteneurs de transport

- Détection du niveau dans les bouteilles

- Identification de barils de cryo

- Identification de conteneurs mobiles avec appareils handheld

- Identification de conteneurs alimentaires

- Tier 1 – Identification des pare-chocs Just-in-sequence

- Surveillance des conditions dans les zones de stockage

- Protection contre les collisions sur les grues

- Success Stories

- RFID : ROI atteint après trois erreurs de livraison évitées

- Solution globale basée sur des détecteurs assure un contrôle fiable des AGV chez Proferro

- Navigation efficace des camions sur une surface de manœuvre limitée

- Saisie durable de supports de charge réutilisables grâce à la RFID

- Solution RFID pour une logistique des matériaux sans erreur

- La RFID avec le mode bus HF facilite le stockage des semences

- Pick-to-light accélère la logistique manuelle de plus de 60 %.

- La solution Pick-to-Light facilite les processus d'assemblage

- La RFID permet la mise en place d'un magasin sans personnel sur un grand chantier de construction

- Les modules d'E/S et de sécurité augmentent le débit de l'intralogistique

- Suivi de l'expédition des matières premières

- Solution de suivi basée sur la RFID pour la minimisation de l'erreur de chargement

- Enregistrement RFID des entrées et sorties de marchandises

- Solution RFID UHF décentralisée

- Encodeur sans contact dans la production de pommes de terre

- PLC IP67 contrôle les modules de transport dans un entrepôt frigorifique

- Contrôle de vitesse par le capteur radar QT50

- Alimentations IP67 pour les convoyeurs

- Système de transport modulaire

- Solution RFID pour les magasins

- La RFID contrôle l'AGV dans la production de suspension

- La RFID identifie les produits pharmaceutiques

- UHF-RFID dans un centre de distribution alimentaire

- Aide au stationnement autonome pour les camions

- Equipement mobile

- Détection d'animaux et d'objets sur la moissonneuse-batteuse

- Un capteur de condition monitoring pour automatiser le contrôle du climat

- Compensation automatique de l'inclinaison

- Câbles de distribution pour arroseurs mobiles

- Mesure d'angle sur un pulvérisateur agricole

- Surveillance du flux de matière dans une moissonneuse-batteuse

- Détermination de la position angulaire de la rampe

- Éclairage des compartiments de l'équipement des voitures de pompiers

- Mesure de l'inclinaison sur 2 axes d'une moissonneuse-batteuse

- Protection anti-collision sur les grues

- Success Stories

- Solution RFID avec des chariots élévateurs intelligents dans la production automobile

- Maintenance à distance sécurisée des pompes d'irrigation et de drainage

- Des inclinomètres et des codeurs permettent de déplier les grues à montage rapide d’Arcomet

- Contrôle d'accès avec système RFID

- Récolte sélective d'asperges

- Détection de position avec RFID et codeur

- Contrôle de vitesse avec capteur radar QT50

- La RFID contrôle l'AGV en production en suspension

- Modules d'E/S multiprotocole sur Superyacht

- Codeur inusable sur excavateur à trémie

- E/S pour la suppression de la poussière

- Refroidissement des armoires électriques

- Quick Disconnect Connectivity

- Solutions d'automation pour le froid extrême

- E/S déportées pour grues

- Détecteurs de pression sur grues spéciales

- Surveillance de montagnes russes par détecteurs de proximité

- Solutions pour machines mobiles

- Positionnement d'hauteur exact

- Contrôle de stabilité de véhicules de pompiers

- Le capteur d'angle détecte l'élévation de la plate-forme

- Pétrole et gaz

- L'armoire de commande protège les systèmes informatiques contre les attaques informatiques

- Convertisseur de température monté sur rail DIN

- Capteurs NAMUR sur plate-forme de forage

- Technique de connexion modulaire dans la construction d'installations

- Les armoires de commande compactes garantissent une sécurité élevée des informations

- Emballage

- Vérification de paquets décentralisée pour les produits pharmaceutiques

- Identification de la cartouche d'imprimante couleur

- Fonctionnement fiable de machines

- Inspection des récipients

- Contrôle de capsules dans les installations de remplissage

- Contrôle de changements de format

- Identification de flacons test

- Détection de niveau de café moulu

- Détection de niveau dans les réservoirs

- Détection du transport de récipients

- Success Stories

- Pharma

- Suivi de bout en bout des échantillons grâce à la RFID

- Contrôle RFID des tuyaux d'alimentation en zone Ex

- Vérification décentralisée des paquets par RFID

- Automatiser les skids modulaires dans la zone Ex avec Ethernet

- Mise en réseau de skids pharmaceutiques avec des solutions d'ES décentralisées

- Séparation Ex dans les installations de processus modulaires

- Contrôle d'interfaces de vanne

- Contrôle de position d'actuateurs

- Détection de tuyaux courbés

- Signaux E/S à distance

- Conception et Construction de Super Skids

- Raccordement d'appareils de terrain

- Identification de cryovaisseaux

- Identification des conteneurs mobiles

- Identification des conteneurs mobiles à l'aide de consoles de paramétrage

- Identification des raccords de tuyaux pour les intermédiaires

- Identification des raccords de tuyaux dans les environnements stériles

- Identification des raccords de tuyaux dans la zone Ex 1

- Identification des big bags et des bioréacteurs

- Identification d'applications à usage unique

- Success Stories

- Transmission sans fil de courant et de signaux de commutation

- Mélangeur industriel contrôlé par HMI

- La passerelle BL20 Codesys contrôle la machine de traitement d'images

- Identification de pharma par RFID

- Un capteur de champ magnétique détecte la vitesse des têtes de mélange

- Identification des liquides en toute sécurité

- Semi-conducteur

- Identification de marquages sur les composants

- Comptage des circuits intégrés

- Controle van barcodes

- Contrôleur de sécurité compact

- Détection de la colle sur les circuits imprimés

- Contrôle détaillé des appareils électroniques mobiles

- Inspection des puces à circuit intégré dans les poches de ruban perforé

- Contrôle de la position des puces à circuit intégré

- Détection de disques durs

- Station d'assemblage multiproduits à guidage optique

- Affichage de l'état par LED dans la production de semi-conducteurs

- Autorisation de points de contrôle et d'accès plus petits

- Success Stories

Select Country

Turck worldwide

-turck-image.jpg)

-turck-image.jpg)

-turck-thumbnail.jpg)

-turck-thumbnail.jpg)